铝合金因其密度低、机械性能好、导热系数高、来源广、成本低等特点,成为汽车工业、轨道交通和航空航天工业中使用最广泛的金属材料之一。随着增材制造(AM)技术的兴起,激光和电弧都可实现铝合金增材制造,但前者在处理高复杂度的小零件方面具有突出的优势,而后者在制造高效率的中大型零件方面具有巨大潜力。高导热性、易氧化性、高反射率使得激光热源难以实现铝合金的高效沉积。由于现代工业对质量、效率和成本的要求,铝合金的弧基AM引起了越来越多的关注。

在铝合金成形中应用具有可变极性的电弧独特的阴极清洁效果可以破坏和减少熔池表面的氧化膜,为层之间的高质量冶金结合提供了可能性。然而,当前研究普遍认为电弧本身不够稳定:沉积层的磁场、气流和表面形貌都对电弧形态有显著影响。同时,丝弧之间的强耦合使得传统的基于电弧的AM在材料添加和热输入的匹配方面非常严格。电弧的稳定性和材料传递模式是电弧AM的核心任务,打破传统电弧增材制造中丝弧之间的强耦合是解决上述问题的根本途径。

西安交大魏正英教授金属增材制造科研团队研究比较了电弧增材GMA-AM(气体金属电弧增材制造)、激光-GMA混合制造、旁路耦合WAAM、气体钨丝电弧(GTA)增材等技术,提出一种新型熔滴+电弧增材制造方法(DAAM),实现了铝合金部件的高质量和高效率制造。在DAAM系统中,团队设计了一种特殊的熔滴发生系统(DGS)来取代传统的送丝系统,使材料添加过程和弧热输入过程成为两个独立的部分。该研究采用变极性气体钨弧(VP-GTA)作为热源,选用2219铝合金作为沉积材料,首先分析了熔滴生成过程和熔滴+电弧沉积特性。然后提出一种热输入策略,实现具有良好形貌的薄壁构件的制备。在此基础上,研究了微观结构分布和晶粒形貌。最后,研究了不同工艺条件下的拉伸性能和断裂特性。

该研究重点是熔滴生成过程、熔滴+电弧沉积过程以及成形薄壁件的微观结构和力学性能。团队通过研究得到如下主要结论:

(1)DGS中当射流速度超过1.9 m/s时,射流状态将变为稳定的瑞利射流模式。在设定的工艺条件下,熔滴的平均直径可以减小到0.71 mm,传输频率可以达到600–800 Hz,熔滴的飞行方向具有良好的稳定性;瑞利喷射模式下的小熔滴尺寸有效地消除了熔滴对熔池的强烈冲击。并且高熔滴频率显著提高了熔滴+电弧沉积工艺的连续性。同时,DAAM方法对熔滴下降偏差表现出较好的包容性。采用DAAM工艺成功制备了薄壁组分和形貌良好的环形结构,沉积速率达到140 mm3/s。事实证明指数函数的热输入策略在铝合金薄壁部的制造中足够有效。

电弧增材制造2219铝合金薄壁件

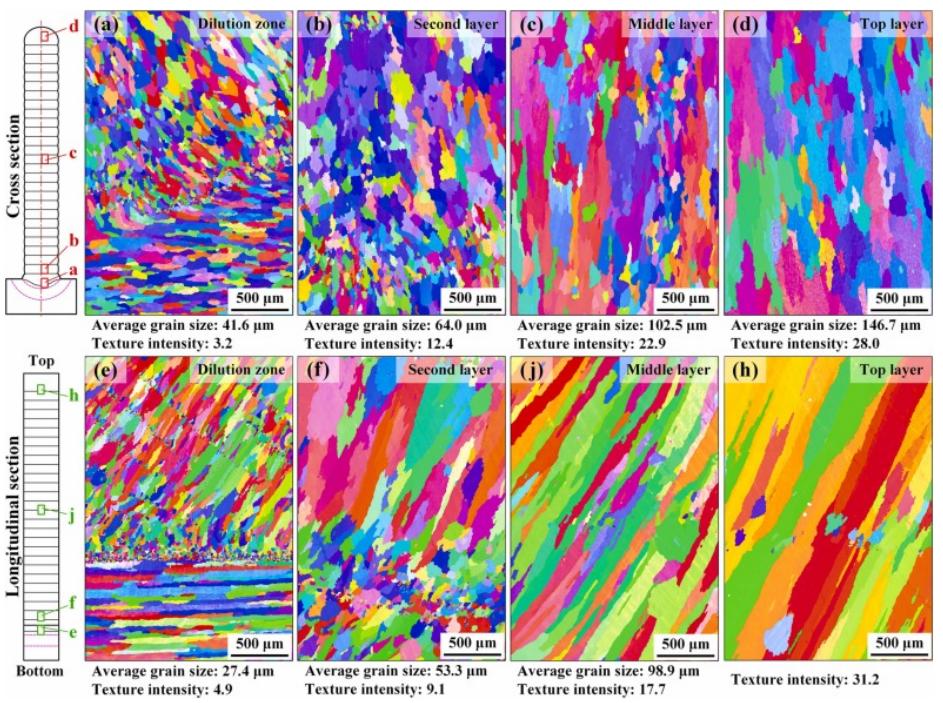

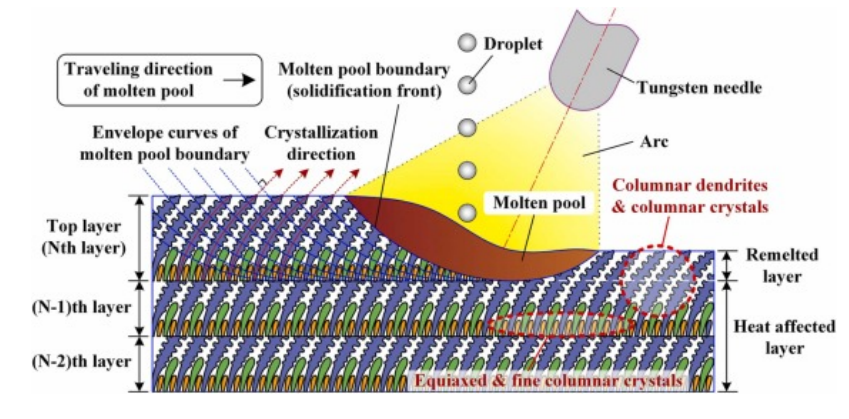

(2)熔滴+电弧增材制造2219铝薄壁组件具有以柱状晶体为主的微观结构,并且在前几层中晶粒形貌和尺寸发生了显着变化。柱状晶体的生长方向与沉积方向形成25–45°的夹角,导致截面和纵截面的晶粒形貌存在明显差异。同时,显微组织沿沉积方向呈明显的周期性分布。拉伸试验结果表明,极限抗拉强度(UTS)在水平方向上更好,而在垂直方向上伸长率更好。T6热处理后,水平方向的平均UTS和伸长率分别为435.0 MPa和10.4%,垂直方向的平均UTS和伸长率分别为406.5 MPa和16.4%。裂缝形态以延性断裂为主,但在水平方向上表现出一定的晶间断裂特征。微观结构纤维化导致机械性能的各向异性。

熔滴+电弧增材制造薄壁件中晶粒演变

DAAM薄壁样品典型晶粒形成示意图

相关研究成果以《一种新型的铝合金熔滴+电弧增材制造方法》(A novel droplet + arc additive manufacturing for aluminum alloy: Method, microstructure and mechanical properties)为题发表在增材制造顶刊Additive Manufacturing上。文章第一作者为机械工程学院硕博连读博士生贺鹏飞,作为新工艺平台的设计与研制及工艺负责人对新工艺研制成功做出了突出的贡献。机械制造系统工程重点实验室为该论文的作者单位,魏正英教授为通讯作者。文章其他作者包括博士生陈雪丽、来旭辉,硕士生王勇超、蒋敏博、马琛。该工作得到了国家自然科学基金、国家重点研发计划等项目的资助。

论文链接:https://www.sciencedirect.com/science/article/pii/S221486042200745X